پرکاربردترین تجهیزات ابزار دقیق در پتروشیمی، نفت، گاز و پالایشگاه

در صنایع نفت و گاز، ابزار دقیق نقش اساسی در تضمین ایمنی، بهینهسازی بهرهوری و کنترل فرآیندهای پیچیده پالایشگاهی دارد. این تجهیزات با دقت بالا پارامترهایی نظیر فشار، دما، جریان و سطح را اندازهگیری کرده و با بهبود عملکرد دستگاهها، از هدررفت منابع جلوگیری میکنند. شرایط سخت محیطی، خوردگی و فشارهای بالا اهمیت انتخاب صحیح این تجهیزات را دوچندان میکند. بهرهگیری از ابزارهای استاندارد و مقاوم نهتنها عمر تجهیزات را افزایش میدهد بلکه از وقوع حوادث نیز پیشگیری میکند.

در پالایشگاهها و پتروشیمیها، طیف گستردهای از ابزار دقیق برای کنترل و اندازهگیری استفاده میشود. برخی از این تجهیزات به دلیل دقت نظارتی بالا، نصب آسان، قیمت مناسب و دوام طولانی، بهطور گسترده در تاسیسات پالایشگاهی و پتروشیمی کشور مورد استفاده قرار گرفتهاند.

در این مقاله از آداک فرآیند سپهر، علاوه بر معرفی پرکاربردترین تجهیزات ابزار دقیق در صنایع نفت، گاز و پتروشیمی، راهنمای خرید مطمئن و بهصرفه این تجهیزات نیز ارائه خواهد شد. همچنین به نکاتی اشاره میکنیم که هنگام خرید این تجهیزات باید در نظر بگیرید. همراه ما باشید!

اجزا اصلی ابزار دقیق

سه جزء اصلی ابزار دقیق صنعتی سنسورها، مبدلها و فرستندهها هستند:

حسگر یا سنسور

خواص فیزیکی مواد جامد، سیال یا گاز را اندازهگیری میکنند. در صنعت نفت و گاز، حسگرها اندازه گیری مداوم را برای شناسایی و نظارت بر انتشار گاز فراهم میکنند.

مبدلها

تغییرات دما، فشار، جریان یا سطح را به یک سیگنال الکتریکی تبدیل میکنند که سپس توسط یک فرستنده دریافت میشود.

فرستندهها

به عنوان رابط بین سنسورها و ابزار اندازهگیری مانند سنسورهای سطح، دبیسنج و سنسورهای فشار عمل میکنند. این تجهیزات وظیفه ارسال سیگنال دیجیتال به سیستم کنترل اصلی را بر عهده دارد.

تجهیزات اصلی ابزار دقیق در پتروشیمی

ابزارهای دقیق در صنعت پتروشیمی نقش بسیار مهمی ایفا میکنند و در انجام فرآیندها، کنترل کیفیت محصولات و بهبود عملکرد سیستمها کاربرد دارند. این ابزارها اطلاعات دقیق و به موقع را فراهم میکنند و به کاهش هدررفت منابع و افزایش بهرهوری کمک میکنند. برخی از کاربردهای اصلی ابزارهای دقیق در صنعت پتروشیمی عبارتند از:

سنسورها و ترانسمیترها

استفاده از سنسورها و ترانسمیترها برای اندازهگیری پارامترهای مختلف مانند فشار، دما، جریان و سطح مایعات در واحدهای پردازشی و تجهیزات مختلف.

کنترل فرآیندها

سیستمهای کنترل اتوماتیک به وسیلهی ابزارهای دقیق، فرآیندهای تولیدی را به صورت خودکار کنترل میکنند و از دقت و پایداری در کنترل فرآیند اطمینان حاصل میکنند.

اندازهگیری کیفیت

ابزارهای دقیق به کنترل کیفیت محصولات پتروشیمی کمک میکنند. به وسیلهی این ابزارها میتوان پارامترهایی مانند غلظت، ویژگیهای شیمیایی و فیزیکی محصولات را اندازهگیری کرد

مانیتورینگ و پایش

ابزارهای دقیق به مانیتورینگ و پایش وضعیت تجهیزات، لولهکشیها و سیستمهای پتروشیمی کمک میکنند. این اطلاعات به اجرای بهتر تعمیر و نگهداری کمک میکنند و خطر خرابیها را کاهش میدهند.

کنترل ایمنی

ابزارهای دقیق به ایمنی و اجتناب از وقوع حوادث ناشی از شرایط نامطلوب در واحدهای پتروشیمی کمک میکنند. به طور مثال، اندازهگیری غلظت گازهای خطرناک و مانیتورینگ دما و فشار در واحدهای پرخطر.

کاهش هدررفت و هزینهها

استفاده بهینه از ابزارهای دقیق میتواند منجر به بهبود کارایی انرژی، کاهش مصرف مواد اولیه و کاهش هدررفت در فرآیندهای تولیدی شود. در کل، ابزارهای دقیق در صنعت پتروشیمی نقش حیاتی در کنترل، بهبود و بهرهوری فرآیندها و تجهیزات دارند و بدون آنها عملکرد صحیح و ایمنی در این صنعت بهسختی امکانپذیر است.

در جدول زیر ویژگیهای تجهیزات ابزار دقیق پرکاربرد در صنعت نفت، گاز و پتروشیمی بررسی شده است.

| نوع ابزار | کاربرد اصلی | محدوده اندازهگیری | دقت اندازهگیری | محیطهای قابل استفاده |

|---|---|---|---|---|

| فلومتر | اندازهگیری جریان سیال | ۰-۱۰۰۰ L/h | ±۰.۳% تا ±۰.۷% | سیالات صنعتی، نفت و گاز |

| ترانسمیتر فشار | اندازهگیری فشار | ۰-۳۰۰ بار | ±۰.۰۵% تا ±۰.۲% | مخازن تحت فشار، خطوط لوله |

| سنسور دما | اندازهگیری دما | -۵۰ تا ۵۰۰ درجه سانتیگراد | ±۰.۵% تا ±۱% | دیگهای بخار، فرآیندهای گرمایشی |

| ترانسمیتر سطح | اندازهگیری سطح مایعات و جامدات | ۰-۱۲۰ متر | ±۰.۱% تا ±۰.۵% | مخازن ذخیرهسازی، تانکها |

تفاوت پالایشگاه و پتروشیمی در چیست؟

پالایشگاهها و کارخانههای پتروشیمی هر دو در صنعت نفت و گاز نقشهای مهمی ایفا میکنند، اما با اهداف و فرآیندهای مختلفی سروکار دارند در ادامه هر کدام را توضیح میدهیم:

پالایشگاهها (Refineries)

- هدف اصلی: پالایشگاهها به منظور فرآوری نفت خام و تبدیل آن به محصولات قابل استفاده مانند سوختهای مایع (مانند بنزین، گازوئیل، نفت سفید، و سوخت جت) طراحی شدهاند.

- فرآیندها: پالایشگاهها از فرآیندهای مختلفی مانند تقطیر، کراکینگ، اصلاح کاتالیستی، و هیدروژناسیون برای جداسازی و تصفیه محصولات مختلف از نفت خام استفاده میکنند.

- محصولات: محصولاتی که از پالایشگاهها تولید میشود، عمدتاً سوختهایی مانند LPG (گاز نفت مایع)، بنزین، نفت سفید، سوخت جت، گازوئیل، و نفت کوره هستند. این محصولات بیشتر به عنوان سوختهای انرژیزا و یا مواد اولیه برای صنایع مختلف مورد استفاده قرار میگیرند.

کارخانههای پتروشیمی (Petrochemical Plants)

- هدف اصلی: کارخانههای پتروشیمی به منظور تولید محصولات شیمیایی و واسطههای صنعتی از مواد اولیه نفتی مانند نفتا و گاز طبیعی طراحی شدهاند.

- فرآیندها: این کارخانهها از فرآیندهایی مانند کراکینگ بخار، پلیمریزاسیون، و فرآیندهای شیمیایی پیچیده دیگر برای تولید مواد شیمیایی مانند اتیلن، پروپیلن، بنزن، آمونیاک، و پلیمرها (مانند پلاستیکها و لاستیکها) استفاده میکنند.

- محصولات: محصولاتی که از کارخانههای پتروشیمی تولید میشود شامل پلاستیکها، لاستیکها، فیبرهای مصنوعی، کودهای شیمیایی، حلالها، و بسیاری از مواد شیمیایی صنعتی است. این محصولات برای تولید کالاهای مصرفی و صنعتی مورد استفاده قرار میگیرند.

بنابراین، تفاوت اصلی بین پالایشگاه و پتروشیمی در نوع محصولاتی تولیدی و فرآیند تولید محصول است. پالایشگاهها به تولید سوخت و انرژی میپردازند، در حالی که پتروشیمیها به تولید مواد شیمیایی و محصولات صنعتی از مواد اولیه نفتی و گازی مشغول هستند.

دسته بندی انواع پتروشیمیها بر اساس ساختار شیمیایی

پتروشیمیها را میتوان بر اساس نوع مواد شیمیایی که تولید میکنند به چند دسته اصلی تقسیم کرد. هر کدام از این دستهها در زندگی روزمره ما نقش مهمی دارند:

- الفینها (آلکنها)

- آروماتیکها

- گاز سنتز (Syngas)

- متان

- متانول

الفینها نوعی هیدروکربن هستند که دارای یک یا چند پیوند دوگانه بین اتمهای کربن هستند. دو نمونه معروف از الفینها اتیلن و پروپیلن هستند. اتیلن ماده اصلی برای تولید پلاستیک پلیاتیلن است که در انواع محصولات مثل کیسهها و بطریها استفاده میشود. پروپیلن هم برای ساخت پلیپروپیلن استفاده میشود که در تولید محصولات بستهبندی و بسیاری از وسایل دیگر کاربرد دارد.

آروماتیکها هیدروکربنهایی هستند که ساختار حلقوی دارند و پیوندهای خاصی بین اتمهایشان وجود دارد. بنزن، تولوئن و زایلن از معروفترین آروماتیکها هستند. این مواد پایهای برای تولید بسیاری از محصولات شیمیایی هستند، مثلاً بنزن در تولید پلاستیکهایی مثل پلیاستایرن استفاده میشود که در بستهبندیها و لوازم خانگی کاربرد دارند.

گاز سنتز مخلوطی از مونوکسید کربن و هیدروژن است که از گاز طبیعی تولید میشود. این گاز ماده اولیه برای تولید مواد شیمیایی دیگر مانند متانول و آمونیاک است که در تولید کودهای شیمیایی و سوختها نقش دارند.

متان سادهترین نوع هیدروکربن و یکی از اجزای اصلی گاز طبیعی است. از متان برای تولید انواع محصولات شیمیایی مثل گاز سنتز و متانول استفاده میشود که این مواد پایه بسیاری از فرآیندهای صنعتی هستند.

متانول یک نوع الکل است که از گاز طبیعی به دست میآید. این ماده در تولید سوختها، حلالها و بسیاری از مواد شیمیایی دیگر کاربرد دارد و بهعنوان یک ماده اولیه مهم در صنایع شیمیایی و بهداشتی کاربرد دارد.

مراحل فرآیندهای عملیاتی در پتروشیمی

عملیات یک کارخانه پتروشیمی شامل مراحل پیچیده و دقیقی است که هدف آن تولید مواد شیمیایی ضروری برای صنایع مختلف است. این فرآیند از چندین مرحله اصلی تشکیل شده است:

دریافت مواد اولیه

اولین گام شامل دریافت خوراک یا مواد اولیه است که معمولاً شامل نفتا، گاز طبیعی، اتان، پروپان و سایر هیدروکربنهای حاصل از پالایش نفت خام یا فرآوری گاز طبیعی است. کیفیت و ترکیب این مواد اولیه در بدو ورود مورد ارزیابی قرار میگیرد تا از انطباق آنها با مشخصات فرآیندهای بعدی اطمینان حاصل شود.

آمادهسازی مواد اولیه

پس از دریافت، مواد اولیه باید آمادهسازی شوند. این مرحله شامل فرآیندهایی مانند جداسازی، تصفیه و حذف ناخالصیها و ترکیبات ناخواسته است. هدف، دستیابی به یک ماده اولیه خالص و سازگار برای استفاده در واکنشهای شیمیایی بعدی است. در این مرحله، ممکن است گازهای اسیدی مانند H2S از خوراک گازی حذف شود یا گوگرد از نفتا جدا شود.

مثالا در پتروشیمی جم، نفتا ابتدا در واحدهای تصفیهای مانند واحد حذف گوگرد (Desulfurization) تصفیه میشود. این فرآیند برای کاهش میزان گوگرد و دیگر ناخالصیها است که میتواند بر عملکرد کاتالیستها در مراحل بعدی تأثیر بگذارد.

کراکینگ یا اصلاح

این مرحله از فرآیندهای با دمای بالا مانند کراکینگ حرارتی یا کاتالیستی و اصلاح استفاده میکند. در این فرآیندها، مولکولهای هیدروکربنی بزرگتر به مولکولهای کوچکتر و با ارزشتر تجزیه میشوند. به عنوان مثال، از کراکینگ برای تولید الفینهای مانند اتیلن و پروپیلن استفاده میشود. شرایط عملیاتی مانند دما، فشار و نوع کاتالیست به دقت کنترل میشود تا بیشترین بهرهوری از واکنشها حاصل شود.

در مجتمع پتروشیمی امیرکبیر، نفتا وارد واحد کراکینگ بخار (Steam Cracker) میشود و تحت دمای بسیار بالا به اتیلن، پروپیلن و دیگر محصولات با ارزش تجزیه میشود. اتیلن به عنوان یکی از محصولات اصلی این مرحله برای تولید پلاستیکهای مختلف استفاده میشود.

سنتز یا پلیمریزاسیون

در این مرحله، مواد شیمیایی تولید شده در مرحله قبل مانند اتیلن و پروپیلن به محصولات نهایی تبدیل میشوند. این فرآیندها میتوانند شامل سنتز شیمیایی برای تولید مواد مانند اتیلن اکساید یا پلیمریزاسیون برای تولید پلاستیکهای مختلف باشند. کاتالیستهای خاص برای افزایش سرعت و کارایی این واکنشها مورد استفاده قرار میگیرند.

در پتروشیمی تبریز، اتیلن تولید شده به واحد پلیمریزاسیون منتقل میشود تا به پلیاتیلن سبک (LDPE) تبدیل شود. این پلیمر در تولید فیلمهای پلاستیکی و کیسههای نایلونی کاربرد دارد.

تقطیر و جداسازی

مواد شیمیایی تولید شده سپس بر اساس نقاط جوششان از طریق فرآیندهای تقطیر و جداسازی از هم جدا میشوند. این مرحله به جداسازی دقیق اجزای مختلف و تضمین خلوص محصولات پتروشیمی نهایی کمک میکند. این فرآیند ممکن است شامل واحدهای متعدد تقطیر با مراحل مختلف باشد.

مثال: در پتروشیمی شازند (اراک)، پروپیلن تولید شده از واحد کراکینگ در واحد تقطیر جدا شده و به عنوان خوراک به واحد تولید پلیپروپیلن منتقل میشود. پلیپروپیلن تولیدی در صنایع مختلف از جمله صنعت بستهبندی و خودروسازی استفاده میشود.

تصفیه و بهبود کیفیت

پس از جداسازی، محصولات ممکن است به تصفیههای بیشتر نیاز داشته باشند تا ناخالصیهای باقیمانده یا محصولات جانبی نامطلوب حذف شوند. این تصفیهها میتواند شامل فرآیندهایی مانند هیدروژناسیون برای حذف ترکیبات اشباعنشده یا فیلتراسیون برای حذف ذرات جامد باشد.

در پتروشیمی خوزستان، پلیاتیلن تولیدی پس از پلیمریزاسیون تحت عملیات تکمیلی قرار میگیرد تا ویژگیهای فیزیکی و شیمیایی آن بهبود یابد. این تصفیه شامل عملیات حرارتی و افزودن پایدارکنندههای UV برای افزایش مقاومت به نور خورشید است.

ترکیب و فرمولاسیون محصول

بسته به نیازهای بازار، محصولات مختلف ممکن است با هم ترکیب شده یا افزودنیهای خاصی به آنها اضافه شود تا ویژگیهای مورد نظر مانند انعطافپذیری، دوام یا شفافیت حاصل شود. این مرحله به تولید محصولات نهایی متناسب با نیازهای صنایع مختلف کمک میکند.

در پتروشیمی مارون، پلیاتیلن با افزودنیهای مختلف مانند مستربچهای رنگی ترکیب میشود تا محصول نهایی متناسب با نیازهای خاص مشتریان آماده شود. این ترکیبها در تولید قطعات پلاستیکی رنگی برای صنایع خودروسازی کاربرد دارد.

ذخیرهسازی و توزیع

محصولات نهایی در مخازن مناسب ذخیره میشوند تا قبل از توزیع به صنایع مختلف آماده باشند. ذخیرهسازی صحیح از لحاظ دما، فشار و ایمنی بسیار مهم است تا از حفظ کیفیت و جلوگیری از خطرات احتمالی اطمینان حاصل شود.

مثلا در پتروشیمی اروند، محصولات نهایی مانند PVC در انبارهای بزرگ ذخیره میشوند تا به مشتریان داخلی و خارجی تحویل داده شوند. این محصولات بهویژه در صنعت ساختمانسازی برای تولید لولههای PVC استفاده میشوند.

مدیریت پسماند

مدیریت پسماند یکی از بخشهای حیاتی در عملیات پتروشیمی است. این مرحله شامل بازیافت محصولات جانبی مفید، تصفیه پسماندهای خطرناک و دفع بهینه موادی است که قابلیت استفاده مجدد ندارند. اقدامات سازگار با محیطزیست برای کاهش اثرات منفی زیستمحیطی این فرآیندها ضروری است.

به عنوان مثال: در پتروشیمی خارک، پسماندهای گازی و مایع از فرآیندهای مختلف جمعآوری و تصفیه میشوند. گازهای اسیدی مانند H2S از جریانهای گازی حذف و به واحدهای سولفوریک اسید هدایت میشوند تا به گوگرد تبدیل شوند که به عنوان یک محصول جانبی به فروش میرسد.

کنترل و نظارت بر کیفیت

کنترل کیفیت بهطور مداوم در تمامی مراحل انجام میشود تا از انطباق محصولات با استانداردهای کیفی، ایمنی و زیستمحیطی اطمینان حاصل شود. این نظارت شامل آزمایشهای دقیق و مداوم است که به تضمین عملکرد بهینه و مطمئن کارخانه کمک میکند.

مثالا: در مجتمع پتروشیمی زاگرس، متانول تولید شده به صورت مداوم مورد آزمایشهای کیفیت قرار میگیرد تا از خلوص بالای محصول و انطباق آن با استانداردهای بینالمللی اطمینان حاصل شود. این متانول به عنوان ماده اولیه در تولید فرمالدئید و اسید استیک استفاده میشود.

این مراحل پیچیده و دقیق به کارخانههای پتروشیمی اجازه میدهد تا طیف گستردهای از مواد شیمیایی و محصولات حیاتی را برای صنایع مختلف تولید کنند که نقشی اساسی در زندگی روزمره و پیشرفتهای صنعتی دارند.

کاربرد سطح سنج در صنایع نفت، گاز و پتروشیمی

شرکت وگا یک برند اصیل آلمانی است که بیش از ۵۰ سال سابقه تولید با کیفیتترین سطح سنجها در سراسر جهان را دارد. این شرکت برخلاف بسیاری از برندهای دیگر، تمامی قطعات تجهیزات را در کارخانه مادر که در آلمان واقع شده است، تولید میکند که این موضوع، باعث شده محصولات این شرکت دارای کیفیت و طول عمر مثال زدنی باشند.

وگا برخلاف بسیاری از برندهای دیگر فقط بر تولید دو دسته از تجهیزات متمرکز است: سطح سنج و فشارسنج. از بین این دو تجهیز نیز، استراتژی این شرکت تمرکز هرچه بیشتر بر لول ترانسمیترهای راداری بوده است. به همین دلیل است که لول ترانسمیترهای راداری وگا در سطح جهانی کاملا بی رقیب به شمار میروند. در ادامه، به مهمترین و پرکاربردترین تجهیزات ابزار دقیق این برند که در صنایع نفت و گاز و پالایشگاه به کار رفتهاند، خواهیم پرداخت.

لول ترانسمیترهای راداری وگا

همانطور که قبلا گفته شد، شرکت وگا بیشتر تمرکز خود را بر تولید سطح سنج های راداری گذاشته است؛ بنابراین به هیچ وجه تعجبی ندارد که بیشترین تجهیزات به کار رفته از این شرکت معروف و معتبر نیز از این دسته باشند. همانطور که میدانید، لول ترانسمیترهای راداری به دو نوع گسترش موج آزاد یا همان معمولی و حسگرهای راداری موج هدایتشونده تقسیم میشوند.

حسگرهای راداری سری ۶۰ وگا که با پسوند پالس شناخته میشوند، از نوع گسترش موج آزاد بوده و کاربرد به شدت گستردهای در صنعت نفت، گاز و پالایشگاه دارند. هر کجا که نیاز به اندازهگیری بسیار دقیق و پیوسته سطح وجود داشته باشد، این تجهیزات در اولویت قرار دارند. شرایط محیطی کمترین تاثیر را روی عملکرد این تجهیزات داشته و چون در این ابزارها قطعات متحرک و مکانیکی وجود ندارد، معمولا طول عمری بالای یک دهه دارند.

از پرکاربردترین مدلهای سری ۶۰ میتوان به وگاپالس ۶۴، ۶۶، ۶۷، ۶۹ اشاره نمود. وگاپالس ۶۴ و ۶۶ برای مایعات به کار میروند، در صورتی که وگاپالس ۶۷ و ۶۸ برای جامدات کاربرد دارند. اما این همه ماجرا نیست!

در اوایل ۲۰۲۲ شرکت وگا VEGA با معرفی لول ترانسمیتر راداری وگاپالس 6X، تحولی در دنیای این تجهیزات ایجاد کرد. این تجهیز یونیورسال، تجمیعی از همه تجهیزات سری ۶۰ به شمار میرود که دقیقا مطابق سفارش و مختص مخزن ساخته میشود. انواع آنتن، انواع فرکانس سیگنال، انواع جنس کلهگی و پروب و …، همه و همه در این تجهیز قابل سفارش هستند. انتظار میرود با معرفی این محصول فوقالعاده، در آینده نزدیک بیشتر و بیشتر از تجهیزات این شرکت معتبر بشنویم.

لول سنج راداری موج هدایت شونده وگا

در بسیاری از مواقع که تشخیص سطح در مایعات چند فازی و یا غلیظ مطرح است، لول ترانسمیترهای موج هدایت شونده وگا انتخاب اول بسیاری از تاسیسات نفت و گاز به شمار میروند. این سنسورها با دقت عملکرد باورنکردنی، قیمت نسبتا مناسب و نیز طول عمر مثال زدنی توانستهاند نظر سختگیرترین مدیران فنی را نیز جلب کرده و به عنوان یک تجهیز پرکاربرد در صنعت ایران جای خود را باز کنند.

از بین چهار مدل اصلی سطح سنج راداری موج هدایت شونده وگا، سنسورهای وگافلکس ۸۱، ۸۶، ۸۲ به ترتیب بیشترین کاربرد را دارند. معمولا در شرایطی که دما و فشار درون مخزن بسیار بالاست، از مدل وگافلکس ۸۶ استفاده میشود؛ در صورتی که در مخازن دیگری مانند مخزن جداسازی نفت خام و آب نمک که فشار و دما آنقدرها هم زیاد نیست، وگافلکس ۸۱ بیشترین کاربرد را دارد.

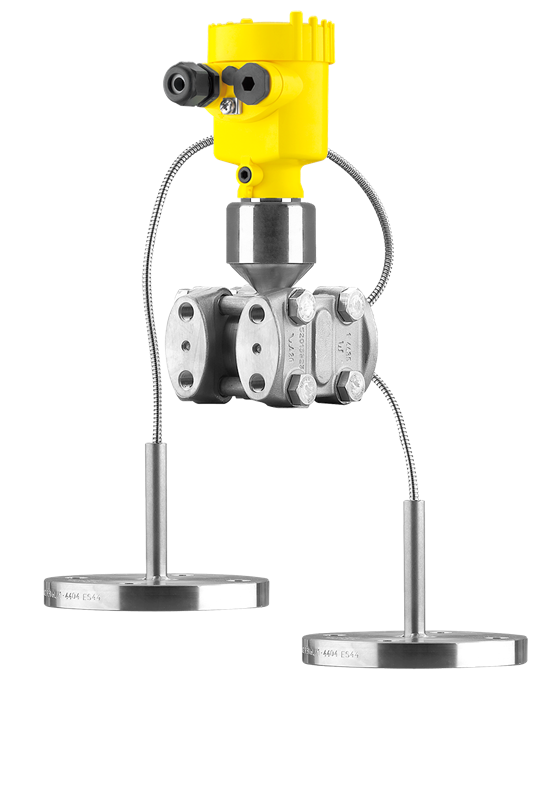

اندازه گیری سطح با فشارسنجهای تفاضلی وگا

در صنعت پالایشگاه در بسیاری از موارد نیاز داریم که مقدار فشار و نیز سطح مواد درون مخزن را به طور همزمان اندازهگیری کنیم. یکی از بهترین تجهیزات برای این منظور، سطح سنجهای فشار تفاضلی هستند. برای هر مخزن، دو عدد از این فشارسنجها نصب میشود؛ یکی برای بالاترین نقطه یا همان نقطه ماکسیموم و یکی برای پایینترین نقطه یا همان مینیموم.

با استفاده از این روش، نه تنها فشار درون مخزن اندازهگیری میشود، بلکه با توجه به تفاضل فشار بین این دو تجهیز، میتوان به سطح مواد درون مخزن نیز پی برد.

یکی از بهترین و پرکاربردترین سطح سنجهای فشار تفاضلی به کار رفته در صنعت نفت، گاز و پالایشگاه، VEGADIF 85 است. این تجهیز با قابلیت تحمل فشار بسیار بالا تا سقف ۴۰۰ بار، انتخابی فوقالعاده است تا در کنار کیفیت نظارت بسیار بالا و طول عمر زیاد، خیال شما را از بابت ملاحظات ایمنی نیز آسوده خواهد نمود.

لول سوئیچ خازنی وگا

یکی دیگر از تجهیزات ابزار دقیق وگا در صنایع نفت و گاز که به شدت پرکاربرد است، لول سوئیچهای خازنی وگا، بخصوص مدل VEGACAP 65 میباشد. همانطور که میدانید، لول سوئیچها برای تشخیص نقطهای سطح به کار میروند و انواع مختلفی دارند. دریافت مشاوره تخصصی و خرید لول سوئیچ خازنی با تضمین قیمت و اصالت!

وگاکپ ۶۵ به دلیل استفاده از پروب سیم بکسلی با امکان افزایش طول تا ۳۲، تحمل دما و فشار بالا، مقاومت بسیار زیاد در برابر ضربه و نیز طول عمر بالا به علت استفاده از قطعات مکانیکی مقاوم، یکی از پراستفاده ترین لول سوئیچ ها در این صنعت به شمار میرود. چاههای نفت و مخازن زغال سنگ، تنها چند نمونه از موارد کاربرد این تجهیزات ابزار دقیق در صنایع نفت و گاز به شمار میروند.

لول سوئیچ دیاپازونی

در صنعت نفت و گاز، در دو مورد به صورت انبوه از لول سوئیچ های دیاپازونی وگا استفاده شده است.

۱. به دلیل حساسیت بسیار زیاد مخازن در صنعت پالایشگاهی و پتروشیمی، معمولا در کنار لول ترانسمیتر، از یک لول سوئیچ نیز استفاده میشود تا در مواقع بحران احتمالی، این تجهیز بتواند حد ماکسیموم مواد در درون مخزن را تشخیص دهد. این لول سوئیچ در اکثر اوقات از نوع دیاپازونی است.

۲. در مخازن حاوی انواع سوختها و مایعات شیمیایی که در بیشتر تاسیسات پالایشگاهی و پتروشیمی به وفور یافت میشود.

با اینکه شرکت وگا مدل های متنوعی از لول سوئیچ های دیاپازونی را تولید میکند و بیشتر آن ها نیز در ایران به کار برده شدهاند، اما دو مدل VEGASWING 66 و VEGASWING 63 به مراتب بیشتر از بقیه مدل ها به کار رفتهاند. توصیه میکنیم اگر شما نیز به چنین تجهیزی نیاز دارید، این دو ابزار را در اولویت قرار دهید!

ترانسمیتر فشار وگا

تجهیزات اندازهگیری فشار از لحاظ فراوانی استفاده در رتبه دوم قرار دارند. در بسیاری از مخازن صنایع نفت و گاز به علت وجود بخارات و گازها نیاز است که فشار درون مخازن به طور کاملا دقیق اندازهگیری شود. از این دسته مخازن، میتوان مخزن گاز مایع و پروپان را نام برد. در این زمینه نیز انواع فشارسنج های وگا بسیار پرکاربرد هستند.

از مهمترین مدل های ترانسمیتر فشار وگا که در صنایع پالایشگاهی و پتروشیمی به کار رفتهاند، میتوان به وگابار ۸۱، وگابار ۸۲ و وگابار ۸۳ اشاره کرد. بسته به این که دما و فشار درون مخزن قرار است چقدر باشد، میتوان هرکدام از این تجهیزات را انتخاب نمود. مثلا وگابار ۸۱ و ۸۳ میتوانند تا فشار ۱۰۰۰ بار را پاسخگو باشند، در صورتی که وگابار ۸۲ تنها تا ۱۰۰ بار را میتواند اندازهگیری نماید.

پرشر ترانسمیتر وگا نیز درست مانند سطح سنجهای این شرکت به علت تولید کامل در آلمان، از کیفیت و طول عمر بسیار بالایی برخوردار هستند و تا سالیان سال میتوانند عملکرد دقیق خود را حفظ کنند.

ترانسمیتر فشار

با توجه به قیمت سرسام آور تجهیزات ابزار دقیق، بسیار منطقی به نظر میرسد که به جای استفاده از تجهیزی که نهایتا عمر مفید آن به یک سال میرسد، تجهیزی را انتخاب کنیم که حداقل برای چند سال هیچ هزینه اضافی برای شرکت به بار نیاورد. خوشبختانه در ایران نیز این موضوع توسط مدیران حرفهای و مجرب درک شده و به همین دلیل است که تجهیزات برند وگا، در صنعت گاز، پالایشی و پتروشیمی ایران بسیار پرکاربرد هستند.

اهمیت استفاده از دتکتور و ردیاب گازی ثابت و قابل حمل

سیستمهای تشخیص آتش و گاز، موجبات شناسایی خطر را قبل از وقوع حوادث، بصورت قابل اعتماد فراهم میکنند. این تجهیزات در مواردی که احتمال وقوع چنین حوادثی وجود دارد، به پرسنل هشدار داده و اقدامات حفاظتی را به صورت خودکار یا دستی آغاز میکنند.

تاسیسات مختلف مورد استفاده در استخراج، فرآوری، پالایش، حمل و نقل و همچنین پرسنلی که در آن تاسیسات کار میکنند، باید به اندازه کافی با سیستم های تشخیص گاز و شعلهی مناسب محافظت شوند.

چرا نصب آشکارسازهای گاز ضروری است؟

دتکتور گاز قادر است کمبود اکسیژن، وجود جوهای انفجاری و گازهای سمی متعدد را شناسایی کنند، بنابراین تهدیدات را از محیطهای خطرناک و بالقوه کشنده حذف میکنند، به همین دلیل است که به عنوان بخشی ضروری از تجهیزات ایمنی در ایستگاههای گاز، پالایشگاهها و پتروشیمیها کاربرد دارند.

به عبارتی؛ تشخیص گاز در صنعت نفت و گاز ضروری است زیرا ماهیت حفاری و اکتشاف منجر به تولید طیف وسیعی از گازهای خطرناک، قابل احتراق و سمی میشود. هر جا که مناطق خطرناک واقع شدهاند، وجود سیستمهای نظارت بر تشخیص گاز برای نظارت بر تأسیساتی که پرسنل در آن مشغول به کار هستند، حتی اگر دائما نیز حضور نداشته باشند، ضروری است.

عملکرد سیستم تشخیص گاز و حریق چگونه است؟

سیستمهای تشخیص آتش و گاز، موجبات شناسایی خطر را قبل از وقوع حوادث، بصورت قابل اعتماد فراهم میکنند. این تجهیزات در مواردی که احتمال وقوع چنین حوادثی وجود دارد، به پرسنل هشدار داده و اقدامات حفاظتی را به صورت خودکار یا دستی آغاز میکنند.

تاسیسات مختلف مورد استفاده در استخراج، فرآوری، پالایش، حمل و نقل و همچنین پرسنلی که در آن تاسیسات کار میکنند، باید به اندازه کافی با سیستم های تشخیص گاز و شعلهی مناسب محافظت شوند.

فلومتر

یکی دیگر از متغیرهایی که اندازه گیری آن در بسیاری از پالایشگاه ها، پتروشیمی ها و استخراج نفت و گاز بسیار اهمیت دارد، مقدار فلو یا همان جریان مواد است. برای این منظور، از فلومترها استفاده میشود.

فلومترها جهت اندازهگیری جریان سیالات و گازها در لولهها و خطوط لوله مورد استفاده قرار می گیرند. این تجهیزات معمولا ساختار پیچیده ای دارند و میتوانند دبی حجمی و یا جرمی را برحسب نوع تجهیز و نیز ماده موردنظر، اندازه گیری نمایند. همانطور که از عنوان این بخش احتمالا متوجه شدهاید، فلومترهای برند Endress+Hauser در ایران از محبوبیت بینظیری برخوردار هستند.

اندرس + هاوزر یک برند اصالتا آلمانی سوئیسی است که اگرچه بسیاری از تجهیزات خود را مانند انواع سطح سنجها و فشار سنجها در کشورهای ثالثی نظیر هند و چین تولید میکند؛ اما در مورد فلومترها همچنان به انحصار تولید در شرکت مادر معتقد است. شاید به همین دلیل است که فلومترهای این برند نسبت به سنسورهای سطح و فشار آن از کیفیت به مراتب بیشتری برخوردار هستند.

هنگام انتخاب فلومتر، باید به فاکتورهای زیادی از جمله نوع ماده، فشار درون لوله و یا تانکر و نیز دما توجه کنید. با توجه به این متغیرها، مدل مناسب تجهیز برای آن موقعیت تعیین میشود.

در مورد فلومترهای اندرس+هاوزر نیز مانند همیشه میتوانید به آداک فرآیند سپهر اعتماد کنید! با ضمانت اصالت و بهترین قیمت، به راحتی میتوانید فلومتر مورد نظر خود را از آداک فرآیند سپهر سفارش دهید و در کمترین زمان ممکن سفارش خود را تحویل بگیرید. برای اطلاعات بیشتر، استعلام قیمت و دریافت مشاوره در مورد تجهیز، حتما با ما تماس بگیرید.

آنالایزرهای گاز

آنالایزرهای گاز جهت اندازهگیری و تجزیه و تحلیل ترکیب شیمیایی گازهای صنعتی مورد استفاده قرار میگیرند. آنالایزر گاز از تجهیزات ابزار دقیق است که برای اندازهگیری و تحلیل میزان اجزای مختلف گازها استفاده میشود.

این دستگاه قادر است تا میزان غلظت گازهایی مانند اکسیژن، کربن دیاکسید، نیتروژن، هیدروژن، متان و سایر گازهای مختلف را اندازهگیری کند.

آنالایزرهای گاز بهطور گسترده در صنایع مختلف از جمله صنایع نفت، گاز، شیمیایی، خودروسازی، مواد غذایی و دارویی استفاده میشوند. همچنین، این دستگاهها در زمینههای پزشکی و محیط زیست نیز کاربرد دارند. در واقع، آنالایزر گاز ابزاری قدرتمند برای کنترل کیفیت هوا، کنترل فرایندهای صنعتی و ارزیابی سلامتی افراد است.

ترموکوپلها و ترموستاتها

ترموکوپل یک حسگر حرارتی است که از دو ماده مختلف تشکیل شده است. این حسگر با استفاده از تغییرات دمایی در مادههای خود، توانایی اندازهگیری دما را دارد. ترموکوپلها معمولاً از جفت دو عنصری مانند روی-مس یا کروم-آلومینیوم تشکیل شدهاند. دمای سیالات و گازها در فرآیندهای مختلف صنعت نفت، گاز و پالایشگاه مورد استفاده قرار میگیرند.

ترموستات نیز یک سنسور حرارتی است که میتواند دمای یک محیط را اندازهگیری کند و در صورت نیاز، دستگاههای دیگر را برای کنترل دما و رطوبت فعال کند. این دستگاه با کنترل روی پارامترهای حرارتی، مانند دما و رطوبت، قادر به کنترل سیستمهای گرمایشی و سرمایشی، سیستمهای تهویه مطبوع و دستگاههای صنعتی است. ترموستاتها ممکن است به صورت دیجیتالی یا آنالوگ باشند و به دو صورت ثابت و تنظیمشونده وجود دارند.

همچنین از ترموکوپلها و ترموستاتها در صنایع دیگری مانند صنایع پزشکی، خودروسازی، صنعتی و خانگی استفاده میشود.

دستگاه اندازهگیری رطوبت

دستگاههای اندازهگیری رطوبت در صنایع نفت، گاز و پتروشیمی بسیار مهم هستند و به دلیل اهمیت بالای میزان رطوبت در فرآیندهای صنعتی، استفاده از این دستگاهها ضروری است. برخی از دستگاههای اندازهگیری رطوبت در صنایع نفت، گاز و پتروشیمی عبارتند از:

دستگاههای اندازهگیری رطوبت نقطه شوش

این دستگاهها برای اندازهگیری رطوبت در سوخت، روغن، گاز و غیره استفاده میشوند. این دستگاهها برای کنترل رطوبت مواد با اهمیت بالا در صنعت نفت، گاز و پتروشیمی بسیار مهم هستند.

دستگاههای اندازهگیری رطوبت با استفاده از ترانسمیترهای رطوبت

در این دستگاهها از ترانسمیترهای رطوبت استفاده میشود که با استفاده از سنسورهای خاص، میزان رطوبت مواد را اندازهگیری میکنند. این دستگاهها برای کنترل رطوبت در گازها، مایعات و مواد جامد استفاده میشوند.

دستگاههای اندازهگیری رطوبت با استفاده از امواج مایکروویو

این دستگاهها برای اندازهگیری رطوبت در مواد جامد، مایع و گاز استفاده میشوند. این دستگاهها به دلیل دقت بالا، سرعت اندازهگیری و قابلیت کارکرد آنلاین، بسیار مناسب برای صنایع نفت، گاز و پتروشیمی هستند.

دستگاههای اندازهگیری رطوبت هوا

از این تجهیزات برای کنترل رطوبت در محیطهای صنعتی استفاده میشود. تجهیزات ابزار دقیق اندازهگیری رطوبت هوا چند مدل هستند که عبارتنداز: دستگاههای اندازهگیری رطوبت نسبی هوا، اندازهگیری رطوبت و دمای هوا و اندازهگیری رطوبت و فشار.

سنسور چیست؟

سنسور (Sensor) حسگری الکترونیکی است که توانایی تشخیص و اندازهگیری ویژگیهای فیزیکی، شیمیایی یا بیولوژیکی را دارد. در صنایع نفت، گاز و پتروشیمی سنسورها برای کنترل و نظارت بر فرآیندهای مختلف مانند ترموکوپلها، فشارسنجها، اندازه گیری جریان و … استفاده میشوند.

درایوها و فلومترهای ABB

مورد آخر در این لیست، درایوها و فلومترهای برند ABB هستند که میتوان گفت کاربرد نسبتا گستردهای در صنعت نفت و گاز ایران پیدا کردهاند. اگرچه این برند شاید به اندازه اندرس+هاوزر شناخته شده نباشد، اما کیفیت خود را نزد اهالی صنعت به خوبی اثبات کرده است. اگر قصد تهیه این تجهیزات را دارید، میتوانید با ما تماس بگیرید و علاوه بر دریافت مشاوره تخصصی کاملا رایگان، استعلام قیمت و خرید تجهیز را نیز انجام دهید!

اهمیت کیفیت تجهیزات ابزار دقیق به کار رفته در پتروشیمی نفت و گاز

قبل از هر چیزی لازم دانستیم دلایلی را که باعث میشوند انتخاب ابزار دقیق در پتروشیمی، نفت، گاز و پالایشگاه امری بسیار حساس باشد، ذکر کنیم. ایمنی، مبحث اول در هر پالایشگاهی است؛ چرا که ماهیت اکثر مواد سمی، اشتعال زا و انفجاری هستند که این موضوع باعث میشود با کوچکترین بیاحتیاطی، خطر حادثه به شدت افزایش یابد.

برخی از این خطرات، به دلیل وجود مواد زیر هستند:

- موجود بودن مواد قابل اشتعال و انفجار: ماهیت هیدروکربنها

- خطر گرم شدن مواد: تبدیل روغن به محصولات با ارزش بالاتر به گرما نیاز دارد

- خطرات مواد خورنده: تعداد بالای اسید کل (TAN)، نفت سولفید هیدروژن (H2S) و دیگر اسیدها

- مواد چسبناک: نفت خام میتواند حاوی محتوای باقیمانده با نقاط جوش بسیار بالا باشد.

با توجه به موارد گفته شده، حالا میدانید که چرا نباید در این صنعت، به معیار کیفیت نگاه سهلانگارانه داشت. تمامی تجهیزاتی که در ادامه معرفی میشوند، دارای اعتبار جهانی بوده و از بالاترین استانداردها و تاییدیهها در زمینه خود برخوردارند.

ابزار دقیق صنعتی برای کنترل و نظارت بر شرایط از جمله دما، فشار و سطوح سیال در تاسیسات فرآوری، پالایشگاههای نفت، کارخانههای پتروشیمی، خطوط لوله نفت و گاز و عملیات توزیع استفاده میشود.

کاربردهای رایج ابزار دقیق در نفت و گاز شامل نظارت بر وجود گازهای قابل اشتعال و احتراق در مناطق تولید و ذخیرهسازی و نظارت بر انتشار گازهای گلخانهای برای کنترل آلودگی است. همچنین تجهیزات ابزار دقیق برای نظارت و کنترل جریان در سیستمهای تحویل نیز استفاده میشوند. اساسا دو نوع ابزار دقیق برای نظارت بر تجهیزات وجود دارد. ورودی و خروجی.

ابزارهای ورودی برای نظارت یا اندازهگیری دما، جریان، فشار و سطوح در تجهیزات از جمله لولههای حمل و نقل و مخازن استفاده میشوند. از سوی دیگر، ابزارهای خروجی شامل کنترلها و آلارمهایی هستند که قرائتها را نمایش میدهند یا اعلام برای هشدار در مورد موقعیتهای بالقوه خطرناک ارائه میدهند.

نکات کلیدی در خرید تجهیزات ابزار دقیق پتروشیمی و نفت و گاز

هنگام خرید تجهیزات ابزار دقیق برای صنایع نفت، گاز، و پتروشیمی، لازم است به موارد زیر توجه ویژه داشته باشید:

یکی از مهمترین فاکتورها در خرید تجهیزات ابزار دقیق، طول عمر بالا و قابلیت اطمینان از عملکرد این ابزارها است. حتماً اطمینان حاصل کنید که تجهیز موردنظر دارای استانداردهای بینالمللی مانند ATEX، IECEx و حتی CE باشد. این گواهینامهها نشاندهنده ایمنی و کیفیت تجهیزات در محیطهای خطرناک و حساس هستند.

از فروشنده در مورد کالیبراسیون ابزار و میزان دقت آن بپرسید. تجهیزات با دقت بالا معمولاً هزینه بیشتری دارند، اما در فرآیندهای حساس، این دقت به معنای جلوگیری از خطاهای بزرگ و هزینههای اضافی است. همچنین، قابلیت کالیبراسیون دورهای تجهیزات برای حفظ دقت آنها در طول زمان ضروری است.

قبل از خرید، محیطی که تجهیزات قرار است در آن نصب شوند را در نظر بگیرید. عواملی مانند دما، فشار، رطوبت، و وجود مواد شیمیایی یا خورنده میتوانند بر عملکرد دستگاه تأثیر بگذارند. بنابراین، ابزار دقیق باید متناسب با شرایط محیطی انتخاب شود. برای مثال، در محیطهای با دماهای بسیار بالا، سنسورهای مقاوم به دما مورد نیاز هستند.

اطمینان یابید که تجهیزات خریداری شده با سیستمهای کنترلی موجود در مجموعه شما سازگار هستند. برخی از سیستمهای کنترلی خاص به پروتکلهای ارتباطی نظیر هارت، پروفیباس و شبکههای خاص صنعتی نیاز دارند، بنابراین قبل از خرید این نکته را بررسی کنید.

تجهیزات ابزار دقیق به مراقبت و نگهداری مناسب نیاز دارند. از این رو، بررسی کنید که تأمینکننده یا سازنده خدمات پس از فروش مناسب و دورههای آموزشی برای کاربران ارائه میدهد. همچنین، قطعات یدکی و لوازم جانبی باید به آسانی در دسترس باشند. در ادامه مقاله آداک فرآیند سپهر مثالی عینی از بهینه سازی تجهیزات ابزار دقیق در پالایشگاه الجبیل عربستان خواهیم زد.

الجبیل یکی از مراکز صنعتی بزرگ عربستان و یکی از قطبهای مهم صنعتی در خاورمیانه است. پالایشگاه الجبیل در سال ۲۰۲۱ با اجرای پروژهای جامع برای ارتقای سیستمهای ابزار دقیق، موفق به بهبود بهرهوری شد. این پالایشگاه با استفاده از حسگرهای هوشمند و تکنولوژیهای پیشرفته مبتنی بر اینترنت اشیا IOT، توانست تولید خود را تا ۱۸ درصد افزایش دهد و مصرف انرژی را ۲۲ درصد کاهش دهد. همچنین، زمان خرابیهای تجهیزات به شدت کاهش یافت، که منجر به کاهش ۳۵ درصدی هزینههای تعمیر و نگهداری شد. این بهبودها تأثیرات مثبتی بر عملکرد کلی پالایشگاه گذاشت.

خلاصه

در انتخاب تجهیزات ابزار دقیق صنایع پتروشیمی، نفت و گاز از قبیل “سنسور، لول سنج، لول ترانسمیتر و فلومترها” بایستی معیار های زیر حتما در نظر گرفته شوند:

ابزار دقیق نیاز به تعمیر و نگهداری منظم از جمله کالیبراسیون (برای اطمینان از تداوم دقت) جهت کسب اطمینان از عملکرد بدون ایراد را دارد. این مهم است که ابزارهایی را انتخاب کنید که نگهداری آنها آسان باشد و از شرکتی خریداری شده باشد که بتواند تجهیزات اصل و اورجینال در اختیار شما قرار دهد نه تجهیزات استوک و یا تعمیری.

تجهیزات ابزار دقیق پالایشگاه باید به اندازه کافی بادوام باشند تا در برابر شرایط عملیاتی و محیطی سخت (قرار گرفتن در معرض گرمای شدید و مواد شیمیایی یا سایر مواد سوزاننده میتواند به حسگرها آسیب برساند یا بر قابلیت اطمینان خوانش ها تأثیر بگذارد) مقاومت داشته باشند.

تعیین کنید که آیا نوع ابزار دقیق نفت و گازی که انتخاب میکنید، بر کنترل جریان یا فرآیندهای تجهیزات تأثیر می گذارد؟ و این کار چگونه صورت میگیرد؟ انجام برنامههای مختلف، نیازمندیهای متفاوتی برای حساسیت، محدوده خوانش سنسور و دقت، نوع و وضوح صفحه نمایش و عملکرد کلی دارند.

در این مقاله، پرکاربردترین و معروفترین تجهیزات ابزار دقیق در صنعت پتروشیمی، نفت، گاز و پالایشگاه را توضیح داده و برندهایی را که از همه پرکاربردتر هستند، معرفی کردیم. اگر در این زمینه سوال و یا پیشنهادی دارید، حتما در بخش نظرات با ما در میان بگذارید!

دانلود جزوه ابزار دقیق در پتروشیمی pdf

سوالات متداول

انواع تجهیزات ابزار دقیق کدامند؟

تجهیزات ابزار دقیق از لحاظ دسته بندی به ۲ نوع تقسم میشوند: ورودی و خروجی. ابزارهای ورودی برای نظارت یا اندازهگیری دما، جریان، فشار و سطح استفاده میشود. و ابزارهای خروجی شامل کنترلها دیتا لاگر (ثبات) و نمایشگرها هستند که قرائتهای سنسورها و ترانسمیترها را نمایش میدهند و یا آلارمهایی برای موقعیتهای بالقوه خطرناک ارائه میدهند.

اجزای تجهیزات ابزار دقیق در نفت و گاز کدامند؟

سه جزء اصلی ابزار دقیق در نفت و گاز سنسورها، مبدلها و ترانسمیتر ها هستند. حسگر ها خواص فیزیکی جامد، سیال یا گاز را اندازه گیری می کنند. مبدل ها تغییرات دما، فشار، جریان یا سطح را به سیگنال الکتریکی ضعیف تبدیل میکنند و آن را به ترانسمیتر ارسال میکنند. ترانسمیتر ها به عنوان واسط بین سنسورها و مبدل ها هستند. این تجهیزات وظیفه ارسال سیگنال قابل درک به سیستم کنترل اصلی را بر عهده دارند.

اهمیت تجهیزات ابزاردقیق در صنعت نفت و گاز چیست؟

صنایع نفت و گاز انواع مختلفی از مواد خطرناک را فرآوری میکنند که می توانند باعث انفجار، اشتعال و سمی شوند که در نهایت ایمنی انسان و محیط زیست را به خطر بیندازد. بخاطر همین تجهیزات ابزار دقیق در نفت و گاز، کنترل و نظارتی را فراهم میکند که برای اطمینان از رعایت مقررات ایمنی و محیط زیست ضروری است. همچنین این وسایل به تولیدکنندگان کمک میکنند تا با ارائه دادههای مربوط به نوع فرآیند، موجب افزایش کیفیت محصول، بهرهوری و محصولات تولیدی را افزایش دهند.

تفاوت ابزار دقیق در پالایشگاههای مدرن و سنتی چیست؟

پالایشگاههای مدرن از حسگرهای هوشمند و سیستمهای مبتنی بر IoT استفاده میکنند که قابلیت پیشبینی مشکلات و بهبود کارایی را دارند.

آیا ابزار دقیق تنها در پالایشگاههای نفت و گاز کاربرد دارد؟

خیر، این تجهیزات در صنایع پتروشیمی، شیمیایی، داروسازی و سایر صنایع فرآیندی نیز کاربرد گستردهای دارند.

چگونه سیستمهای ابزار دقیق با سایر سیستمهای مدیریت یکپارچه میشوند؟

این سیستمها از طریق پروتکلهای ارتباطی مدرن مانند SCADA و DCS به سیستمهای مرکزی مدیریت و نظارت متصل میشوند.

چه چالشهایی در پیادهسازی ابزار دقیق در پالایشگاهها وجود دارد؟

چالشهایی مانند هزینههای بالا، نیاز به آموزش نیروی انسانی متخصص، پیچیدگیهای نصب و راهاندازی از مهمترین موانع هستند.

چگونه ابزار دقیق به افزایش ایمنی کارکنان کمک میکند؟

با نظارت مداوم بر پارامترهای حیاتی مانند: سطح، گازهای خطرناک، فشار و دما، این سیستمها میتوانند از حوادث غیرمترقبه جلوگیری کنند.

تفاوت بین حسگرهای آنالوگ و دیجیتال در پالایشگاهها چیست؟

حسگرهای دیجیتال دقت بالاتر، قابلیت اتصال به سیستمهای هوشمند و کاهش خطاهای انسانی را در مقایسه با حسگرهای آنالوگ دارند.

چه پارامترهایی برای انتخاب بهترین حسگرها در پالایشگاهها مهم است؟

عواملی مانند دقت اندازهگیری، قابلیت سازگاری با محیطهای سخت و پاسخدهی سریع از جمله معیارهای اصلی در انتخاب حسگرهای مناسب هستند.